160亿公里的执着!解码BEIJING汽车“真续航”背后的技术实力

10月29日-30日,“160亿公里的执着——BEIJING汽车新能源试验中心体验之旅”正式举办,来自全国的90家主流媒体分三批,通过深入的技术沟通、零距离的参观BEIJING汽车新能源试验中心,从源头探寻BEIJING汽车硬核技术实力。

硬核三电技术是成就真续航的技术基石

BEIJING汽车是国内最早专注于纯电动车研发的企业,在电池、电机、电控等核心三电领域积累了丰硕的技术成果。截至目前,BEIJING汽车的电动车型市场保有量超50万辆,累计行驶里程超166亿公里,充分印证了其三电技术可靠性。

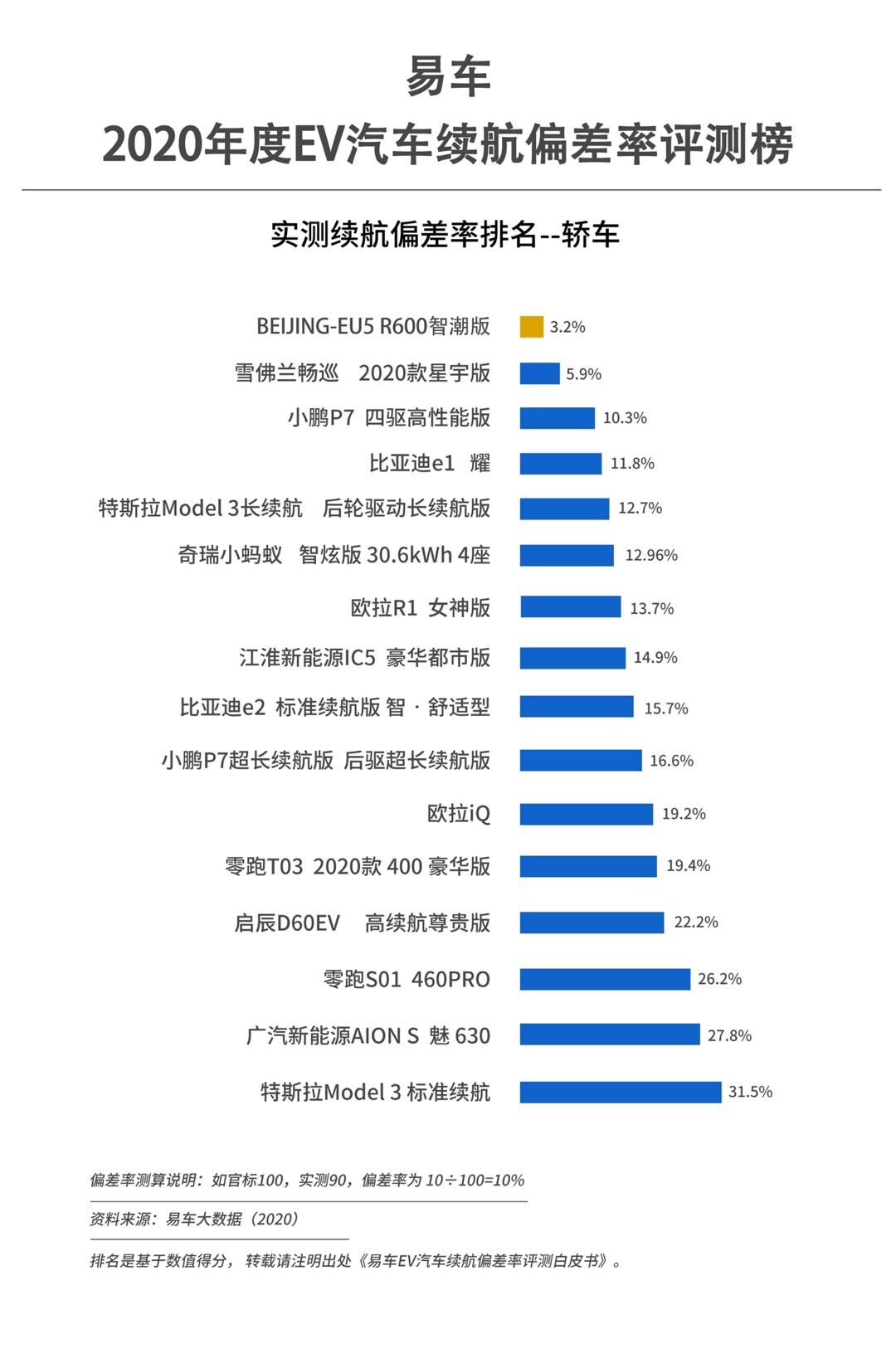

而在《EV汽车续航偏差率评测白皮书》上,BEIJING-EU5以3.2%的最低续航偏差率在16款纯电动轿车中排名第一,“真续航”实力亦与其三电技术也密不可分。

电池方面,BEIJING汽车搭载源自宁德时代的高性能三元锂电池,并采用10年纯电动造车经验积累的电池组密封技术,达到IP68安全防护标准,不仅带来更高的电池安全性,也有效缓解了电池温差大等问题;由其自主研发的BMS系统可智能监控并调节电池单体电压,在延长电池寿命的同时,确保车辆保持长续航;而智能温控技术能大幅提升低温下充电效率,动力性能提升可达51.2%,10分钟内可将电池充电功率提升70%。

电机方面,BEIJING汽车自主研发的高效率永磁同步电机,选用超薄0.2mm硅钢片,并采用双“一”型排布,具备功率密度高、能降低等优势,峰值效率可达96.8%,在保障续航的同时,带来160kW最大功率、300N·m最大扭矩,性能媲美主流2.0T发动机性能。凭借出色性能,其在2018和2019年连续两年荣获中国汽车工业“中国心”新能源汽车动力系统金奖。

电控方面,BEIJING汽车拥有完全自主知识产权的智能电控系统,采用高度集成化、轻量化设计,其在结构布局上更加精密,相比传统电控体积减少46.5%,重量降低40%,能效提高至98.5%。它能实时监测着全车260个部件数据,智能分配电能、智能管理动力、智能调校驾控,为车辆带来超长续航、超强动力、超高效能、精准驾控和全面安全。

在2020年度“中国汽车工业科学技术奖”评选中,BEIJING汽车的电动汽车三电平台关键技术与产业化项目获得科技进步奖一等奖,代表了行业专家对BEIJING汽车十年专注纯电路线技术创新的一致高度肯定。

试验中心是铸就三电技术的发展基石

而BEIJING汽车新能源试验中心则为技术进化和品质升级奠定了发展基础。该中心拥有550余台套国际一流的试验设备,以及全球顶尖的电动汽车专用验证平台,全面覆盖电池、电机、电控、智能网联、轻量化、整车应用六大关键核心领域,为确保三电系统和整车可靠性提供了的体系保障。

本次活动中,来自全国的媒体先后参观BEIJING汽车新能源试验中心连廊以及驱动控制、电芯及模组、电池性能与耐久测试、PACK振动、电池联合开发、高低温环境仓、结构耐久、电机性电机性能等9大试验区,对于BEIJING汽车的技术验证体系有了更加深入的认知。

其中驱动控制单元试验区,负责VCU、BMS、MCU三大控制器的硬件开发、调试和功能测试验证,能全方位满足电池模拟、硬件在环调试、环境模拟、功能调试和负载仿真测试等试验需求,并以高精度、高分辨率、宽量程的设备参数保证试验结果的准确可靠。

联合开发试验室是全球最高标准的电池试验室,设备全部从德国进口,每台设备最大放电功率达到550kW,电流测量精度达到万分之三,远高于目前行业千分之二的水平,可以为BMS提供更全更准确的数据,从而确保更高的续航精度。此外,其电池模拟设备的输出精度高达0.1mV,是行业平均水平的10倍,更高的采集精度意味着更高的续航精确度,这也是BEIJING汽车能够多次在第三方续航准确率评测中取得优异成绩的重要原因。

电机及传动系统试验区拥有世界领先水平的两驱三电机台架、四驱四电机台架,转速覆盖20000转,扭矩覆盖600NM,功率覆盖440KW,最高车速可达250km/h,可全面满足电机及驱动系统、控制系统的标定与测试需求。

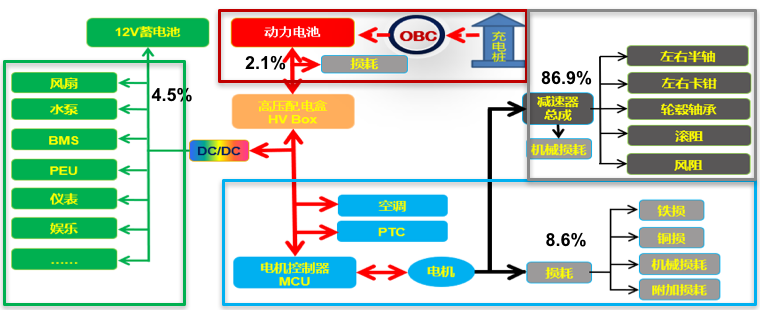

试验中心还对充电系统、电池系统、低压系统、高压系统、机械系统、整车等进行46个测试项目、12种工况的精准分析,持续探索高效的能量存储、传递、转化方案,以最大化节能电能,延长续航。并对整车进行6000小时的台架试验,在高温、高寒、高海拔等进行300万公里的道路测试,以极限路况下验证每一个细节,确保用户10年/240,000公里的绝对安心。

日前,国家通过的《新能源汽车产业发展规划》中,明确指出“加大关键技术攻关,鼓励车用操作系统、动力电池等开发创新”的内容,技术创新再次成为新能源汽车行业未来发展的重要工作之一。BEIJING汽车所拥有的硬核三电技术以及全球顶级试验验证能力,不仅成就了其“真续航”实力,也将在未来产业竞争中获得了领先优势,引领全球新能源行业的技术走向。